Spillare la propria birra e vivere felici: il sottobanco

Ci eravamo lasciati parlando dei vari dispositivi di spillatura, elencando le tre soluzioni più comuni in ambito casalingo. Oggi vorrei parlarvi di come un impianto di spillatura funziona, portando come esempio il montaggio di un sottobanco. Questa soluzione, ne sono consapevole, non è la più comune tra noi homebrewers e presenta maggiori difficoltà di assemblaggio (comunque relativamente molto basse), ma permette di affrontare tutti i nodi cruciali dell’autocostruzione.

La teoria

Qualsiasi impianto di spillatura ha due linee: una per la birra, l’altra per il gas. Il gas serve a compensare la perdita di pressione del liquido mentre spilliamo (perciò detta contropressione); la birra… beh, che ve lo dico a fare? Generalmente i tubi dedicati al liquido sono bianchi, quelli della CO2 trasparenti a bande colorate. Nei locali è buona norma isolare i tubi contenenti liquido freddo con un altro tubo isolante, che solitamente contiene più linee, detto pitone.

Altra cosa che non può assolutamente mancare sono i rubinetti. Ne esistono di vari tipi, alcuni più adatti di altri in ambito casalingo, con compensatore e senza, muniti o meno di sparkler. Per uso domestico suggerisco di evitare l’acquisto di prodotti maggiormente suscettibili al deposito di residui e sedimenti, per la possibilità di contaminazione batterica: dopotutto non abbiamo i ritmi di spillatura di un pub, no? I rubinetti possono essere inseriti in colonne apposite o semplicemente in pareti di frigoriferi, freezer, soprabanco o addirittura compensato: il limite è solamente la vostra fantasia.

Fondamentale è il possesso di una bombola di CO2, che deve essere alimentare (mi raccomando), revisionata e funzionante, munita di appositi tubi per l’alta pressione, connettori, manometro e riduttori di pressione con valvole di sicurezza funzionanti. Con le bombole non si scherza.

Qualora dovessimo avere più vie, i riduttori possono essere uno (tutte le linee alla stessa contropressione) o più di uno (diverse contropressioni). La pressione viene espressa in bar o psi.

Come spiegato nel precedente articolo, potrete scegliere di lavorare a fusto freddo o caldo. Nel primo caso avrete bisogno di una cella frigorifera, nel secondo molto probabilmente di una macchina del freddo al cui interno viene raffreddata birra calda tramite passaggio in serpentine di acciaio. Nel caso dello spillatore che sono andato a montare la macchina del freddo era posizionata sotto al banco di servizio.

L’impianto da costruire

Matteo di Hope in Hops ha comprato di seconda mano un sottobanco a quattro vie di discrete dimensioni come spina per la sua associazione culturale. La vasca era da 30 litri, lo stato del motore molto buono, l’ingombro tutto sommato ridotto e la pulizia… beh, lì c’era di che darsi da fare.

L’idea era un banco di legno mobile a due ripiani: quello superiore di servizio, l’altro necessario per la strumentazione: macchina, bombola, fusti, linee gas e birra. La soluzione, munita di ruote, sarebbe stata trasportabile con un furgoncino (anche di piccole dimensioni), compatta, funzionale e soprattutto veloce. Il pacchetto era compreso di una sola colonna cobra a due vie, dunque la soluzione più logica sarebbe stata dividere le linee a due a due: un blocco all’estremità sinistra, uno a destra, il centro libero per uso da destinarsi (qualche idea c’è). Sappiamo tutti che quattro birre alla spina sono tante per i consumi richiesti da sporadici eventi, perciò abbiamo optato per predisporre il tutto e montare solamente la colonna in dotazione, riservandone un’altra per il futuro.

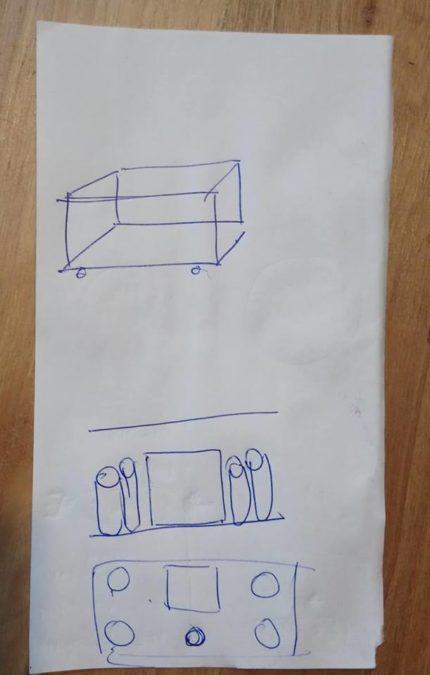

Come intuibile dal nostro impeccabile progetto, la macchina si sarebbe trovata al centro, circondata da quattro fusti ai lati. Sullo spazio riservato alla bombola e ai riduttori eravamo indecisi (magari al centro?) per questioni sia di sicurezza (dove sarebbe stata meno soggetta ad urti) che di praticità (dove lavorare sui regolatori senza troppa fatica); alla fine abbiamo optato per un pratico lato destro.

La struttura

Qui c’è poco da dire. Due tavole di legno resistente ed economico tagliate su misura, quattro colonne e quattro ruote, due delle quali munite di freno, più bulloni, viti, angolari e così via. Matteo aveva previsto un limite massimo di 120 kg (30 kg a ruota), io col mio solito pessimismo ho ragionato seconda la peggiore delle ipotesi: 30 kg di macchina, 30 di acqua, 12 di bombola piena, 4×30 di birra, più eventuale peso di possibili fusti in acciaio… eravamo ben oltre il limite. Dunque come rinforzo avremmo inserito altre due ruote.

Con viti, dadi, controdadi, trapano ed una buona dose di bestemmie abbiamo montato il tutto in tranquillità.

A questo punto abbiamo fatto delle prove posizionando macchina e fusti e il tutto sembrava calzare a pennello, nonché reggere, perciò siamo andati avanti.

Prese le dovute misure abbiamo forato in corrispondenza della colonna di sinistra, inserito quest’ultima e montato i rubinetti. Non ci è rimasto poi altro da fare se non collegare tutti i tubi e le vie, posizionare la bombola e pulire le linee.

Detto così sembra facile (in effetti lo è), ma andiamo più nel dettaglio.

La colonna

Il tipo di colonna installata viene detta Cobra per la sua peculiare forma ed è molto in uso in locali come ristoranti o bar. Ad essa viene collegata la linea in entrata tramite un semplice John Guest, avvitato alla base, o al limite qualche fascetta stringi-tubo. L’uscita coincide col rubinetto di servizio, semplicemente avvitato tramite filetto. Per evitare perdite ci si affida ad una pratica e banale guarnizione circolare, reperibile presso qualsiasi rivenditore di attrezzatura per spillatura.

Alcune colonne prevedono (specie se abbinati a sottobanchi) un’ulteriore entrata per l’acqua fredda proveniente dalla macchina, che scorre al suo interno evitando alla birra sbalzi termici e garantendo uniformità di servizio. A nessuno piace la birra troppo calda, no? D’estate potrebbe essere una vera e propria salvezza.

In caso doveste optare per una soluzione differente per collegare tubo e rubinetto esiste un apposito raccordo John Guest (di questi connettori parlerò poi) dotato di filetto femmina da un lato ed entrata tubo dall’altro. Facile no?

Le linee di spillatura

Avendo quattro vie è facile fare confusione. Si hanno quattro tubi collegati al fusto che entrano nella macchina in quattro punti differenti, più altrettante uscite. Noi, per non sbagliare, abbiamo dato dei giri di nastro da elettricista.

Da sinistra verso destra abbiamo numerato le linee: 1, 2, 3 e 4. Ad ogni numero corrispondevano altrettante bande nere: semplice e a prova d’errore. Siccome Matteo aveva preso dei tubi liquido pure per il gas abbiamo fatto altrettanto con la CO2, lasciando anche un piccolo segno che facesse capire che stavamo parlando di gas e non di birra. Sarà poi cura di ognuno raggruppare i tubi (magari fissandoli alle pareti) per fare più ordine possibile.

Come già accennato, esistono due modi per collegare i tubi alle varie parti di qualsiasi impianto: o delle fascette (economiche ma poco pratiche) e degli attacchi rapidi detti John Guest, dal nome dell’azienda che ne produce di diversi tipi, a seconda delle necessita: da avvitare, da incastrare in plastica o acciaio, raccordi riduttori o anche sdoppiatori… e via discorrendo. Matteo ha prima montato tutto tramite fascette per pulire e testare l’impianto, poi ha sostituito il tutto con connettori acquistati in un secondo tempo. L’unica raccomandazione in caso decideste di utilizzare attacchi rapidi è di fare tagli precisi, dritti e senza sbavature perché queste potrebbero pregiudicare l’integrità del connettore e dunque il suo funzionamento.

Un ultimo fattore da prendere in considerazione è la lunghezza delle tubazioni. Per ridurre la possibilità di formazione della schiuma è buona norma lasciare almeno un metro dal fusto al rubinetto e uno di gas dal riduttore.

Il sottobanco

Qui dipende tutto dal tipo di macchina che avete: dalla sua potenza, dal numero di linee, dal grado di raffreddamento e dai tempi di avviamento desiderati. La raccomandazione universale è quella di tenere pulito il motore. Io col mio soprabanco una volta ogni sei mesi rimuovo la polvere accumulata col compressore. A seconda dei vostri utilizzi potrebbero essere necessarie pulizie più o meno frequenti e di diverso tipo (sempre stando attenti alle componenti elettriche e a voi stessi): i sistemi di raffreddamento hanno sempre il brutto vizio di lasciarci a piedi proprio quando fuori fa più caldo.

Ogni sottobanco dovrebbe avere poi sul retro (generalmente in prossimità del motore) una manopola che permette di regolare la potenza del sistema e dunque la temperatura dell’acqua nella vasca.

Nel nostro caso ci siamo limitati a porre il sottobanco al centro con la manopola lato operatore per facilitare eventuali operazioni di intervento. Molte vasche non prevedono un sistema di scarico dell’acqua dunque dovrete attrezzarvi; anche un semplice tubo unito al lavoro di polmoni va benissimo.

La linea gas

Oltre alla bombola, necessari sono:

- un connettore per alta pressione e relativo tubo certificato;

- un manometro in linea con uno o più riduttori di pressione;

- tubi per gas, in polietilene;

- John guest a seconda delle esigenze;

- noi abbiamo preso anche degli appositi tappi grigi da posizionare ai john guest delle quattro uscite del riduttore, avendone uno unico per 4 linee.

La pulizia

Testato con acqua il funzionamento e la tenuta del tutto, abbiamo pulito le linee sporche con un prodotto aggressivo a base di cloro. Il tempo di contatto per quella soluzione non dovrebbe essere superiore ai dieci minuti onde evitare l’ossidazione delle componenti in acciaio alimentare.

In linea generale la pulizia negli impianti di spillatura va effettuata di frequente (e non con prodotti a base di cloro), avendo cura di risciacquare il tutto con abbondante acqua corrente. Sembra incredibile la differenza di sapore derivata dal tenere pulite le proprie vie, ma è così. Una birra buona può diventare una birra pessima se non ci si prende cura della perfetta salute del nostro impianto. Mi riserverò nel futuro un possibile post sulla prassi da adottare, per il momento questo è tutto: se doveste avere bisogno di chiarimenti o consigli resto, come sempre, a disposizione.

Cheers!

Ottima descrizione! Una domanda: il banco ghiaccio lo lasci sempre acceso? Non c’è il rischio che se non si spillasse birra per qualche giorno si ghiaccerebbe tutta l’acqua contenuta e si rompesse l’agitatore?

Ciao, certo che non lo lascio sempre acceso. I rischi da te esposti potrebbero essere concreti!

Grazie della domanda, a presto. 😉